全固体電池のブレークスルー

まず、リチウム金属負極は固体電解質層に接触していないと充放電ができない性質がある。組み立ての時、リチウムが正極にあり、充電すると負極に集まる。この時、固体電解質層が不均な面圧、界面だと、間隙が発生し、放電が不可能となる。そのため、均一な面圧、界面が要求されることで放電できる。この均一な面圧、均一な界面を確保することが生産技術の中で重要なポイントだという。

次に生産工程において、どの部分が重要になるのか。それは電極の均等加圧工法の開発になるわけで、原材料の活物質を均一に分散する工程と、電極形成して均等加圧する工程の2箇所において、均一性と界面結合、均圧化が必要になる。その分散工程では材料投入の順序やレシピ、そして混ぜ方といったもので均一分散工程を手の内化できたという。

均等加圧工程では、もともと活物質は粉なので、単純に加圧するだけだと活物質が割れたり隙間ができたりする。ここを粉体のシミュレーションを行ない、均等プレス工法を開発している。

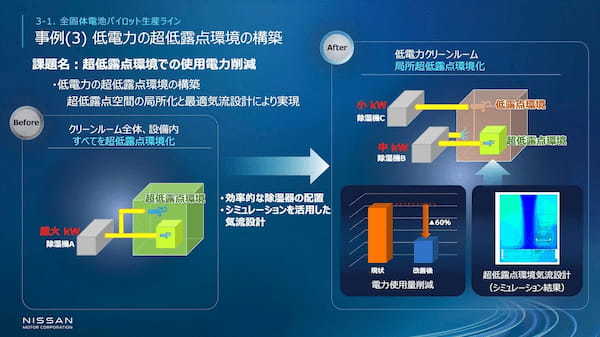

さらに超低露点の管理が必要になってくる。この生産工程では非常に大きな電力を使うため、超低露点環境を維持することが大きな負担になるという。そのため、必要な超低露点環境を除湿機を駆使し、最小限に絞ることを行なった。そのために気流のシミュレーションを行ない、超低露点での空気の流れをシミュレーションをすることで大幅に電力を低減することができたという。

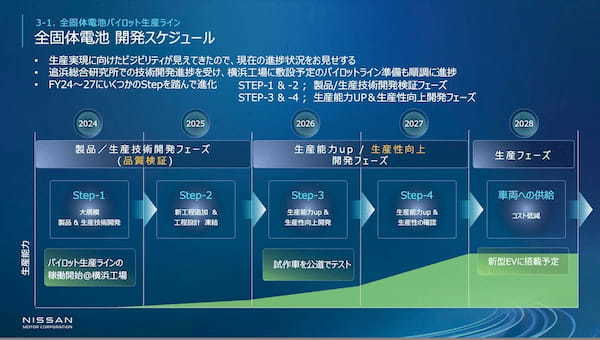

この3つの課題を解決したことで、ブレークスルーできたと説明している。こうした経緯により、充放電も目標スペックに到達でき、そして車載スペックとなった。2024年からは、いよいよパイロットプラントで生産工程へと進んでいく。

モーター磁石も新開発中

モーターも新規に開発が進められている。狙いは、大幅なコスト削減と材料、半導体供給リスクの回避、工場のCN化(カーボンニュートラル)という3点を視野に置きながら、モーターに使われる磁石に着目して開発が進められていた。

磁石に使われる原材料、資源リスクの低減ならびに磁石そのもののコスト低減が求められており、資源リスクに関しては、一般的にネオジム磁石が使われている。だが、これらに使われるジスプロシウムなどの元素は特定国に強く依存しているという。特定国とは中国がそのほとんどで、残り僅かをアメリカ、オーストラリア、ミャンマーの4カ国で90%以上を占めている。

こうした地政学的なリスクも踏まえると、こうした材料は使用せず、サマリウム鉄系の原材料を用い、現在のネオジム磁石に対して30%ほどのコスト低減ができているという。ただ、現段階ではテストレベルのため、実際に作れるサイズは小さなテストピースレベルになっている。

ただし、磁石の磁気レベルとしては高価なネオジムと安価で性能の低いフェライト磁石の中間レベルで、ネオジムよりやや劣るものの、電動車用モーターの性能に十分対応できると考えているという。

説明会場にはテスト磁石のサンプルが展示されており、鉄球を何個引きつけられているかを展示。高価なネオジムは39個で、テスト磁石は鉄球が36個、安価なフェライトは20個という結果で、かなり高いレベルにあることがわかる。そして引き続き磁石単体での高性能化を進めていくとしていた。

モーターのステータ部品も同様に、開発の狙いをコスト削減、材料供給リスク回避を念頭に置き、ステータに使われている銅をアルミに置換することを検討している。

技術課題は、軟材曲げ成形と溶接技術だという。曲げやすい分、意図せず曲げてしまうことが課題という。材料はアルミ平角を使用している。そして、溶接品質では溶接部が凸凹したり、トゲのようなものができたりして強度不足になるが、溶接工法を開発したことで解決できたと説明している。