日産は次世代パワートレイン生産技術に関する説明と全固体電池のパイロット生産ラインの予定工場を公開した。

説明に先立ち、日産自動車の副社長坂本秀行氏から、2024-2026年の短期かつ近視眼的経営計画「The Arc」の中で、2021年7月に英国で発表した「EV36Zero」が極めて重要であり、次世代商品力の向上のためにもこの横浜工場での生産技術が重要になると語った。つまりAmbition2030へと繋がるキーテクノロジーというわけだ。

EV36Zeroはバッテリー工場と製品組み立て工場が隣接し、マイクログリッド(地域電力網)からの100%サスティナブル電力で稼働し、ソーラー、風力での余剰電力はバッテリの二次利用蓄電池に貯め、カーボンニュートラルな地産地消の工場としていく方針だ。

そのため、全固体電池のパイロットプラントを横浜工場内に設置し、車両組み立てのためのギガ・キャスト工法も取り入れたハブ工場になっていく。

そのために必要とされるものとして、サプライヤーTier1との連携を掲げ、サプライヤーが持つ固有の技術をいかにEV36Zeroに活かしていくか。また垂直統合の強みを活かしつつ水平協業としていくことを目指すとしている。

ギガファクトリー

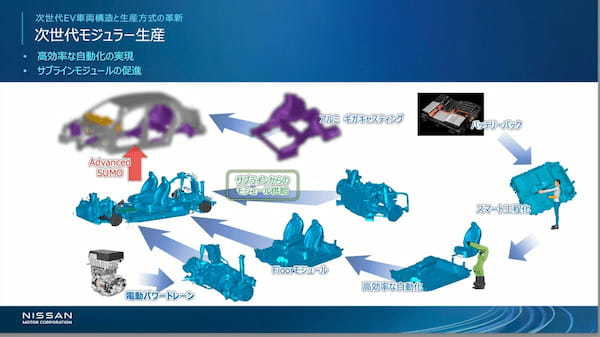

車両工場ではバッテリーの上に室内部品を乗せていく工法にする。従来の室内の作り込みは車体が出来上がってから中に作業員が乗り込み、装着していく工法だが、作業負荷が高いことや自動化しにくいこともあり、工法の変更を行なう。

つまり、内装品はサブ・ライン化して、別なラインで組み立て、車体はフロアのない状態を作り、最終的にドッキングさせる組み立て方法だ。ここで重要になるのが上屋と下のモジュールのシール具合だという。かなり高精度なシールが要求されるため、ギガ・キャスティングの精度によって作り上げることを目指している。

サブ・ラインではフロアの上にインテリア・モジュールを作るラインとなり、そのためメイン・ラインを大幅に短縮することができ、メイン・ラインでは、そのインテリア・モジュールをレゴ・ブロックのように組み立てる作業になるという。

一方で、日産ではこのライン形成によって工場で働く工員の確保の幅も広がるとしている。それは家事や育児をする人にとって、メイン・ラインで働くことは時間の制約から難しく、またシニア層はメイン・ラインとサブ・ラインの両方で作業できるようにフレキシブルな対応が可能になるわけだ。例えば、家事、育児の時間は、メイン・ラインをシニアが担当し、家事が終わって出社しメイン・ラインに入る。シニアは体力的な負荷の少ないサブ・ラインへ移動することができるというわけ。

じつはこのシフト体制はすでに九州工場で実証済みということで、大きな効果が得られることがわかっているという。

全固体電池に注目

さて、次世代はXin1のパワートレインと言われるようにユニット化していく中で、個々のモーター、磁石、インバータなどにも新しい技術を投入している。そしてバッテリーが全固体電池だ。

まず注目されている全固体電池では、2024年中に今回視察したパイロット生産ラインの横浜工場が稼働し、2026年に試作車での公道テスト。そして2028年に新型EVに搭載というスケジュールで進んでいる。

その24年から28年にかけてを4つのステップにわけて考え、ステップ1と2は生産技術開発フェーズとし、ステップ3と4は生産能力のアップというフェーズとしている。

さてその全固体電池の生産技術課題についてだが、3つの課題があったという。

1:電極材料の均一性確保。

2:電極の均等加圧工法の開発(均圧化)。

3:低電力の超低露点環境の構築。

という3点だ。これらを日産はどのようにブレークスルーをしたのか説明があった。