■ 簡易メンテナンスの水素充填ステーションを提供

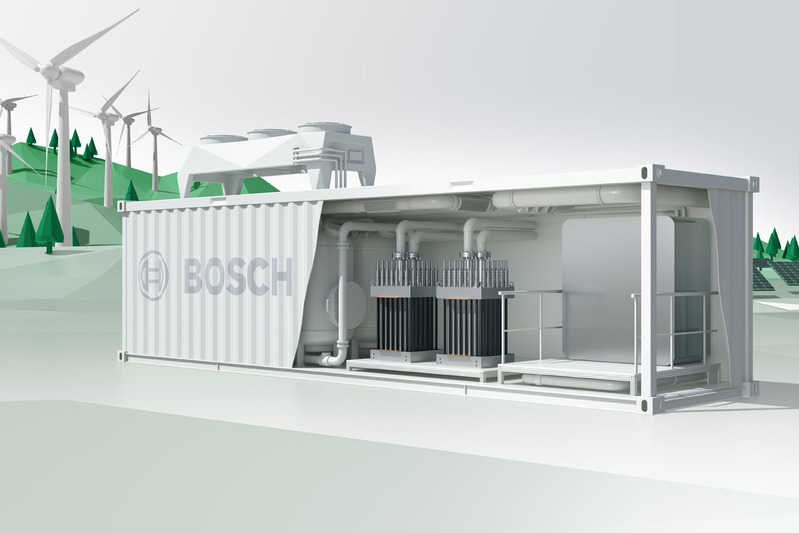

水素を急速かつ簡単に車両に充填するには、気体水素を900バールという超高圧にまで圧縮する必要がある。BOSCH rexroth(ボッシュ・レックスロス)社の高効率で簡易メンテナンスの駆動システムを搭載したコンプレッサーは、水素インフラを確立する上で重要な役割を果たすと期待されている。

すでにボッシュ・レックスロス社とMaximator Hydrogen(マキシメーター ハイドロジェン)社は、充填ステーション、貯蔵タンク、パイプライン向けに水素を効率的に圧縮するソリューションを開発している。マキシメーター ハイドロジェンは、2030年までに約4000基のコンプレッサーシステムを製造する予定なのだ。

またボッシュ・レックスロス社の水素コンプレッサーは、現在、定格が最大250kWとなっている拡張性の高いドライブユニットで、充填ステーションのスタッフは水素テクノロジーを無理なく導入することが可能になっている。

このコンテナベースの新しいコンプレッサーは、市販の他の製品と比較して総所有コストを半減できる可能性があるのだ。

■ 水素製造技術の提供と水電解装置を2025年に提供

ボッシュは水素の活用だけでなく、水素製造向けのスマート技術の提供も計画している。このため、ボッシュでは水電解装置の中核要素である水電解スタックを開発している。

このスタックは100以上の電解セルで構成され、電気によって水を酸素と水素に電気分解する。スタックは出力が1.25メガワットに設計されており、1時間あたりの水素製造量は23kgに相当する。また水素側の圧力は30バール以上となる。

ボッシュの水電解スタックは、出力1メガワット以上の小型プラントからギガワット規模の大型プラントまで対応でき、市場投入は2025年を予定。現在、顧客との最初の共同パイロットプロジェクトを準備中で、2024年開始予定だ。

さらに、ボッシュは電解槽スタックを制御ユニット、パワーエレクトロニクス、各種センサーと組み合わせることで、「スマート水電解モジュール」を開発する計画をしている。

これらの要素は、互換性と省スペースを念頭に、システムの効率、信頼性、設置、セットアップを最適化できるように設計されている。

■ 固体酸化物形燃料電池システム

ボッシュの固体酸化物形燃料電池(SOFC)システムは、商業ビル、産業プラント、コンピューターセンターで使用可能な分散型発電所だ。

SOFCシステムは、出力100kWを生成し、出力要件によっては複数のシステムを組み合わせてメガワット規模の電力を生み出すことも可能になるシステムだ。

SOFCシステムは従来の燃料(バイオメタンや天然ガス、将来的には水素)を使用し、熱と電力を生成するもので、総合的な効率は90%にも達する。

こうした定置型燃料電池スタックの製造には、車両用ラムダセンサーの製造で培われた機能性セラミックスに関する知識を活用することができ、2025年頃までに生産準備が整う見込みとしている。

■ 燃料電池スタックの白金をリサイクル

PEM燃料電池スタックの製造には、白金などの貴重な原材料が必要だ。使用済みのスタックから白金を回収すれば、このプロセスはさらに持続可能で経済的なものになる。そのため、ボッシュではモビリティ用途のスタックを再購入する権利を確保する新しい契約モデルを策定している。

これにより、予測可能で安定したサプライチェーンが構築され、資源の利用可能性が向上し、炭素排出量も大幅に削減される。さらにボッシュは、化学プロセスを用いて、より環境に優しい方法でプラチナを回収するソリューションも開発。このプロセスに関して、ボッシュは20件超の特許を申請しているのだ。

しかし、省資源は製品ライフサイクルの終了時点からだけでなく、製品の稼働中でもデジタルツインを駆使し、水電解装置やモビリティ用途、定置型の燃料電池で使われるコンポーネントの耐用年数や機能をモニターすることが計画されていおり、メンテナンス、修理、リサイクルを事前に計画できるようになる。

■ 燃料電池製造時の製造・検査技術

ボッシュの特殊用途の機械部門であるボッシュ・マニュファクチャリング・ソリューションズは、個々のコンポーネントからシステム全体に至るまで、燃料電池製造向けの高度な製造装置と検査技術を提供している。必要な製造装置全体の50%以上がボッシュ製なのだ。

たとえば、フォイヤバッハにあるテストベンチはホンブルクに本拠を置くボッシュの子会社、Moehwaldによって開発され、スタックやシステムのテストでは、PEM燃料電池の性能をテストする最終機能試験の自然条件がシミュレーションされ、気体の組成、温度、圧力、湿度が実車と同様に再現することができる。

■ 水素対応の産業用ボイラーでカーボンニュートラルを目指す

ボッシュは将来性のある産業用ボイラーシステムで、世界中の製造業がエネルギーコストを削減し、持続可能性目標を達成できるよう支援しており、熱プロセスをカーボンニュートラルにすることを目標としている。

産業界は、世界の炭素排出量の約5分の1を占めており、その一部は蒸気、熱、温水の生成に由来している。また産業用暖房やプロセス熱における水素とグリーン電力の活用は、大きな可能性を秘めているのだ。そうした背景で、ボッシュの蒸気および熱発生器は、100%のグリーン水素、グリーン電力、またはバイオ燃料で柔軟に稼働させることができるとしている。

多くのレガシーシステムは、再生可能燃料へのアップグレードに対応する準備がすでに整っている。ハイブリッドボイラーシステムも有望な技術で、電気発熱体とバーナーを備えた設計により、グリーン電力や水素など、異なる燃料を同時に使用することができる。

こうして、柔軟性の向上、供給の安定化、そして化石燃料への依存からの脱却が実現するとし、最初のパイロットシステムは2022年に運用をすでに開始しており、4500世帯以上の平均排出量に相当する二酸化炭素の排出がキャンセルされているのだ。

■ 水素へ切り替え対応が可能なボイラー

ボッシュの水素対応ボイラーは、最初は天然ガスで稼働させ、水素が利用可能になった時点で簡単に水素に変換することができるように設計されている。装備を一切変更せずに配管網のガスに水素を20%混合することも可能なのだ。

100%水素の利用が可能になれば、専門の設置業者が約1時間以内に100%水素稼働用に転換することができるのだ。交換が必要なのは、バーナーなどごく少数の部品だけだ。

水素対応ボイラーは省スペースのため、設置場所が限られている従来型の建物にとっては魅力的な選択肢となると予想している。

このようにボッシュは燃料電池や水素エンジンに留まらず、自動車メーカーをはるかに超える範囲で、水素を社会で活用するためのあらゆる分野を網羅する技術の開発を加速させていることは興味深い。

提供・AUTO PROVE

【関連記事】

・BMW M550i xDrive (V型8気筒ツインターボ+8速AT:AWD)試乗記

・マツダ3e-スカイアクティブ X試乗記 トップグレードエンジンの進化

・トヨタ ヤリスクロス試乗記 売れるクルマ(1.5Lハイブリッド4WD)

・ホンダ N-ONE試乗記 走りが楽しいRS(FF 6速MT、CVT、ターボ&NA)

・スズキ ソリオバンディット試乗記(1.2LMHEV CVT FF)