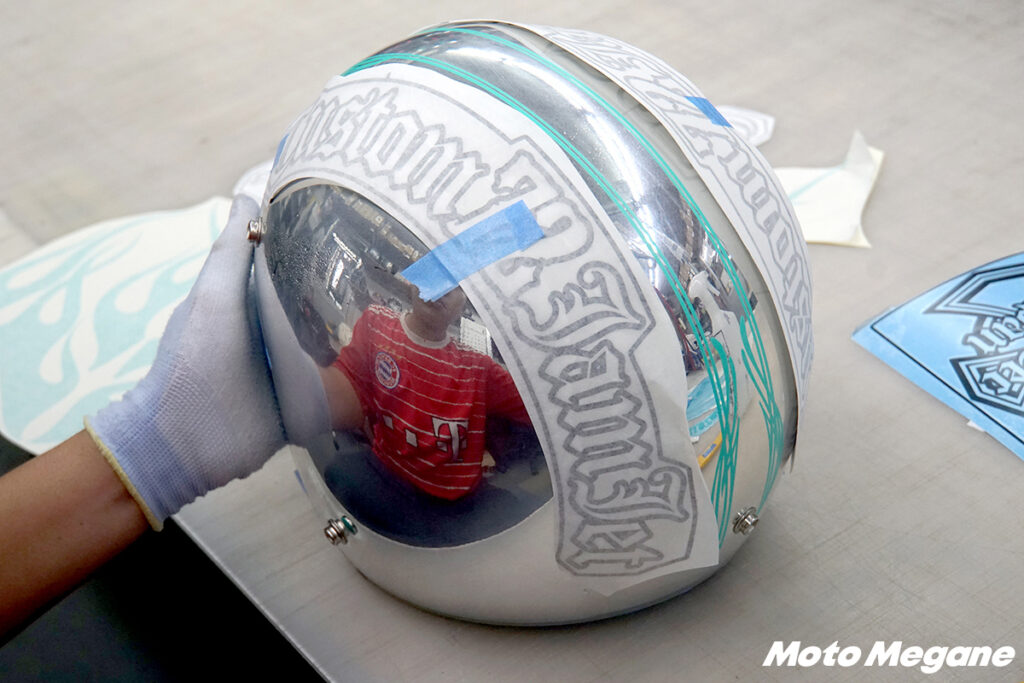

複雑なマスキングをデータ化し、システマチックな工程管理で量産化

転写シートだけではなく、さまざまな素材と緻密なマスキング処理、さらに職人の技術を組み合わせてグラフィックを完成させるのがジャムテックジャパン流。マスキングはPCを使ってヘルメットの曲面にあわせてデザイン。同じ物を作り出し、貼り付ける位置や色を塗り重ねる順番もデザインごとに決まっている。工程の多くが手作業でありながら、順序立ててシステマチックにコントロールされているため、リーズナブルな価格で量産化できるのである。

ここでグラフィックができるまでの作業の流れを紹介しよう。