ソニーミュージックがレコードの生産を再開して4年が経過。昔と今とでは製造の方法に違いがあるのか、そもそもレコードはどうやって造るのか、「男の隠れ家」編集部が工場で見聞してきた!

目次

30年近くの時を経て蘇ったレコード生産現場へ

手間のかかる作業をクリーンな環境でこなす

30年近くの時を経て蘇ったレコード生産現場へ

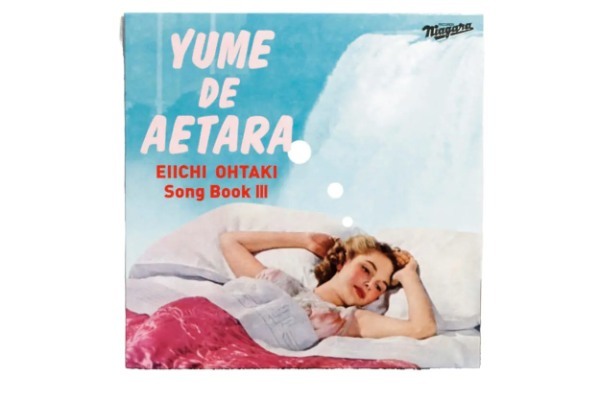

2018年3月21日、ソニーミュージックグループは実に29年ぶりとなるアナログレコードの自社による一貫生産を復活。第一弾は、ビリー・ジョエルの『ニューヨーク52番街』と大瀧詠一作品集VOL.3『夢で逢えたら』。昭和57年(1982)10月に世界初の商業用CDを発売したアーティストがこの2人だった。

大人は耳に優しい心地良い音を、若者は新鮮な音を求めて、今、世代を問わずアナログオーディオやレコードの人気が再燃している。それは単なる懐古趣味というだけではなく、そのことで失われかけた技術に再び光が当たるという面もあるのだ。

とはいえ、レコードを聴いて育った世代にもかかわらず、レコードがどのように出来上がるのかほとんど理解していない。というわけで、再開されたソニーミュージックのレコード製作現場に足を運ぶことにした。

レコード生産の第一歩は、レコードのマスターを“切る”ためのカッティングから始まる。カッティングとはラッカー盤と呼ばれているアルミにラッカーが塗られた円盤に、音の溝を刻んでいくことだ。これがレコードの肝になる作業といっても過言ではない。残念なことに、この作業は訪れる工場ではなく、別のスタジオで行われているのだ。

ソニーミュージックがアナログレコード自社生産を再開した際の記念すべき第1号。大瀧本人のほか、ラッツ&スター、シリア・ポール、吉田美奈子らが同曲を歌う。、『男の隠れ家デジタル』より引用)

スタジオでカッティングされた「ラッカー盤」

手間のかかる作業をクリーンな環境でこなす

レコードの原料

自社一貫生産というのは、カッティング以降の工程のことを指している。それが行われているのは、静岡県焼津市にある「ソニー・ミュージックソリューションズ」の大井川プロダクションセンターだ。ここは光ディスクのプロセス開発と、原盤製造を担っている。アナログレコードも、そこで造られているのだ。

「レコードの生産は、まずスタジオでカッティングされたラッカー盤を元に、レコードのプレスに欠かせないスタンパーという原盤を造ります。これは金型のようなものですね」

大井川製造部部長の岡村康博さんは、ラッカー盤のダミーを手にわかりやすく説明してくれた。岡村さんによると、ラッカー盤から一発でスタンパーを造るわけではないそうだ。

まずラッカー盤からメタルマスターと呼ばれる盤を造る。次にそこからメタルマザーを造り、そしてスタンパーとなる。ラッカー盤は音の溝が刻まれているから凹、メタルマスターは凸、メタルマザーは凹、そしてスタンパーは凸となる。

凸のスタンパーでプレスされるので、レコード盤はラッカー盤と同じ凹の溝が刻まれる、というわけだ。これをA面、B面両方を造る。なぜ、このような面倒な作業をするのだろう。

「スタンパーは消耗品で、そんなに長持ちはしないからです。そのためオーダー数に応じて、メタルマザーから必要な分のスタンパーを取っておくのです」(岡村さん)

最初のラッカー盤は名前の通りラッカー製なので電気を通さない。そのためメッキを施すために銀鏡塗装という、数ミクロンの薄い銀の膜を付ける。そこにニッケルをメッキして厚みを付ける。こうしてメタルマスターが出来上がる。

プレス工程

メタルマスターの表面は銀だが、マザーは100%ニッケルでできている。この2枚をきれいに分離させたら、同じような手順でマザーからスタンパーを造ることになる。これらの作業はすべてクリーンルームで行われ、埃などが入らないようにする。もし試聴でノイズが確認されたら、その要因を探るためスタンパーの工程まで戻ってチェックしないとならないからだ。

こうして完成したスタンパーを、AB面同時にプレス機にセット。PVCと呼ばれる塩化ビニールが主原料の材料を温め、粘土状にしたものをプレス機に入れる。その上下にレーベルが置かれたら、両面からプレスして円盤状にする。スタンパー側が凸なので、PVCは凹となりレコードが形成されるわけだ。

出来上がってすぐは熱を持っているので変形する恐れがある。冷やしてから取り出し、周囲にはみ出した余分なバリをカットすれば我々が手にするレコードとなる。

次世代のディスクと言われるアーカイバルディスクの部門から異動してきた青島一仁さんは「逆に驚かされることも多いです。今はコンピュータで管理されているので、品質は格段に向上していますが、職人技のような部分も残されていますから」。

実際、盤を目や耳でチェックして袋に収めるのは、人の手で行われている。マンパワーが不可欠なので、その分厳正な管理体制が必須となる。

最終チェック&袋詰めは人の手で行う

音を確認

バリ取り

最終チェック

袋詰め