目次

日常で気軽に着られるからプロテクターの意味がある!革新的なhit-airを作り出した無限電光

・四半世紀の歴史を持つバイク用エアバッグの先駆者

・作動性の確実さから警察でも採用

・名古屋の本社工場から各地に出荷。リペアにも対応する万全の体制

日常で気軽に着られるからプロテクターの意味がある!

革新的なhit-airを作り出した無限電光

万が一の際にライダーの体を守るためのアイテムとして、プロテクターを装着することが重要なのはバイクを運転したことがある人ならば分かっているはず。そうはいっても街乗りのたびにネックブレースやバックプロテクターを着けて……というライダーはまずいないでしょう。どんなに高性能なプロテクターでも、気軽に身に着けることができなければ結局は使わないんですよね。普段のライディング中でサラッと装着できるプロテクターの進化型がエアバッグを内装したウエア類でしょう。日常的にはライディングギアとしての快適性や運動性などを持ちながらも『いざ!』という場面では、瞬く間に膨らんで衝撃吸収などの機能を発揮してダメージを最小限に抑えてしまうのですから。

その先駆け的なメーカーが愛知県名古屋市に本社を置き、自社工場で生産している無限電光です。ウエアやベストの生地部分こそ海外で製造されてはいますが、エアバッグの要となる部品を含めたその他の全ての部分は国内で製造し、国内で組み立てているのです。そうした高い品質を保持し確実な作動性を誇る無限電光のエアバッグ内蔵ウエア『hit-air(ヒット エアー)』は警察でも採用されているほど。

今回はその工場を見学することができたので、なかなか見る機会のない〝ものづくり〟の現場を紹介したいと思います。

四半世紀の歴史を持つバイク用エアバッグの先駆者

1990年代に入って間もない頃。クルマの運転席のみにエアバッグが装着されたぐらいから無限電光でバイク用エアバッグの開発がスタートしました。そして助手席にも標準装備化された時期の1998年に無限電光のバイク用エアバッグが市場へ送り出され、現在では『hit-air(ヒット エアー)』の商品名で流通しています。つまり、製品化されてから四半世紀近くの歴史を持っているのです。そのため築かれてきたノウハウも豊富。初期モデルから仕組み自体に大きな変化はありませんが、作動速度を変更させるなどのアップデートは随時重ねられています。

作動性の確実さから警察でも採用

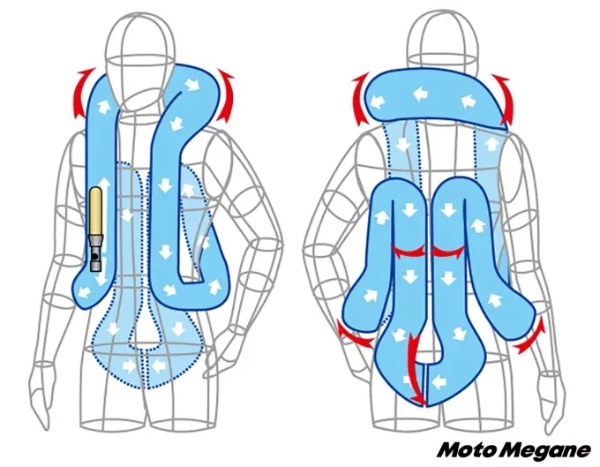

クルマがエアバッグの作動に火薬の爆発を利用しているのに対して、『hit-air(ヒット エアー)』で用いられているのは小型のボンベ内に封入された炭酸ガスです。それとバイクの車体をワイヤーで結び、アクシデントの際にライダーと分離されるとガスが放出されてエアバッグが膨らみ、衝撃を緩和します。仕組みとしてはアナログですが、それがゆえに作動性の確実さを持っています。また比較的にリーズナブルにシステムを構成できるのは大きなメリットだともいえるでしょうね。

エアバッグを膨らませるための炭酸ガスのボンベは、この位置に。作動してしまって場合に、エアバッグに破れが無ければボンベを交換することで再び使用することが可能になります。

ボンベの入っている場所を閉じて、さらに車体と繋ぐワイヤーを接続した状態。作動させるには、かなりの力で引っ張られなければならず、膨らませる時には相当に脚を踏ん張っていました。なので、降車の際に外し忘れて『おっとっと』となったぐらいならば大丈夫。けれども立ちゴケでは作動するそうです。

現在では一般ユーザーは元より、バイクのプロフェッショナルである全国各警察の白バイ乗務員にも採用されています。また海外にも送り出されており『本場』の欧州では、本来のライダーである乗馬の世界にも必須アイテム的な装備としても採り入れられていて、落馬の際の身を守るのに役立っているそうです。

それには製品の高い信頼性と国内で組み立てをしているJAPAN QUALITYなことも大きいといえるでしょう。

名古屋の本社工場から各地に出荷。リペアにも対応する万全の体制

要であるエアバッグは一着一着丁寧に愛知県名古屋市内の本社工場で装填され、製品となって出荷されています。またリペアにも対応しており、長く使い続けられるのも特筆すべき点でしょう。

今回は工場にお邪魔して『hit-air(ヒット エアー)』の制作過程を見せて頂きましたので、製品の特色と合わせて、お伝えしていきます!

本邦初公開!? hit-airができるまでの工程を紹介‼︎

①ベストに装填して行く様子を見てみましょう。ですが、その前に、まずはエアバッグに空気を送って、破れやピンホールが無いかをチェックしてからになります。

②ゴム通しの代わりとなるような道具を使いながら先端から入れて、引っ張り出して、また入れて、引っ張り出して。時にはウエアを回転させて位置を変えてエアバッグを収めていきます。エアバッグの長さが長いから、それなりの作業スペースも必要になりますね。

③エアバッグを通し終えたら、再びエアーを送り込んでいきます。今度は正しくエアバッグが装填されているか? のチェックです。もしも捩れていたりすると、そこから先が膨らまなくなって本来の機能が発揮されません。

④作動装置をネジ留めするなどして、ヒットエアーは完成、ユーザーの元へ届くのを待ちます。

リペア部門には国内のみならず各国からも製品が送られてきていた!

工場の一角にはリペア部門があります。ダメージを受けた部分をハサミやカッターなどを用いて取り除き、そこに補修用の生地をあてミシンで縫い付け修理するのです。

(右)画面中央当たりが補修を施された場所ですが、言われなければデザインの一部とも思えるような仕上がりです。長く使えるのも魅力ですね。、『Moto Megane』より引用)